长安汽车加大投入智能研发引领行业技术发展

长安汽车加大投入

用智能研发引领行业技术发展

10月24日,在长安汽车工程研究院碰撞安全中心,一辆长安CS75 PLUS在无人驾驶状态下以每小时64公里的速度,按预先设定的角度撞向工作台面。(本组图片由记者张锦辉摄)

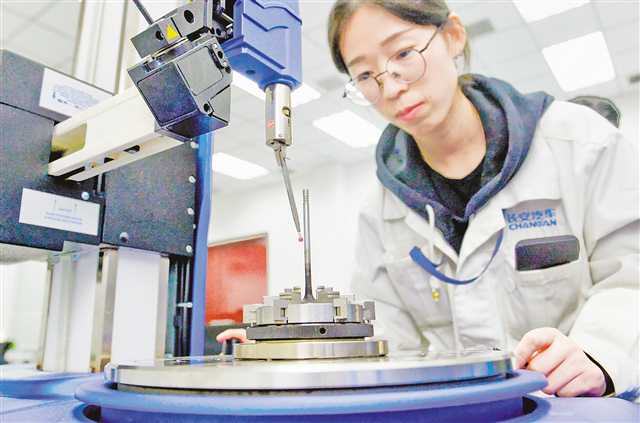

10月24日,在长安汽车全球研发中心动力实验楼,测量仪上的红宝石测头正在对气门芯进行表面精密测试,精度可以达到1.5微米。

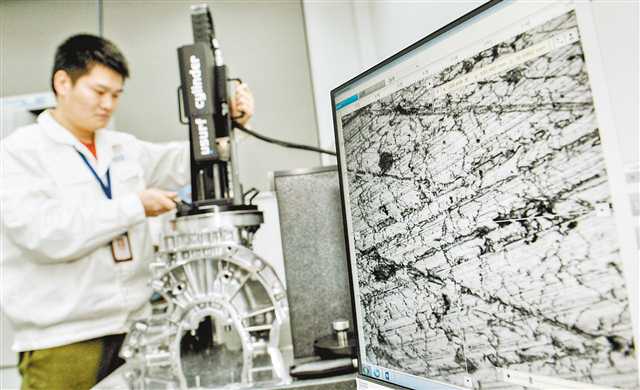

10月24日,在长安汽车全球研发中心动力实验楼,高精度显微镜下显示出发动机缸体内壁众多专门“雕刻”出的纹路。

核心提示

长安汽车研发部门的智能手段应用,已遍及汽车结构、动力、可靠性等方方面面,而且测试标准极为“苛刻”,只为了将实验做得更细、更严。联合创新中心模式,则让长安汽车及其配套企业能够最大限度缩短研发时间,节约研发资源。“跨界”开展合作,则是长安汽车依托自主智能化技术,积极整合全球资源,打造更加网联化、共享化的智慧出行生态圈之举。

“5、4、3、2、1,启动!”10月24日,在长安汽车工程研究院碰撞安全中心,随着倒计时指令发出,一辆最新款的长安CS75 PLUS在无人驾驶状态下以每小时64公里的速度,按照预先设定的角度撞向工作台面。一声巨响,车头碎片四溅,车内各个安全气囊瞬间全部弹开。

一款新车从研发到上市,需要这样撞50—60次,花费数千万元,但这还只是碰撞试验的冰山一角。还有上千次碰撞试验,是在虚拟的世界里,通过智能系统来完成。

碰撞安全中心主任崔泰松介绍,在准备1次实际碰撞实验前,研发人员会先通过电脑智能模拟车辆结构、材料和多次撞击的工况,实际碰撞则是对仿真实验进行验证和对比,“智能化手段大大提升了我们研发的效率和汽车的安全水平,也节省了数以亿元计的成本。”

在长安汽车的研发部门,像这样的智能手段应用,已遍及从汽车结构、动力到可靠性的方方面面。

“高大上”智能研发设备比比皆是

在长安汽车全球研发中心动力实验楼,1台汽车发动机已经持续工作了四五天,周围除了一些摄像和传感设备,见不到1个研发人员。

“这是发动机正在做24小时×7天的持续耐久性实验。”动力实验室中心主任卢方军介绍,实验室的数据采集和分析已经实现自动化,部分实验室也实现了无人值守,只需要在中控平台进行统一监控。

在动力实验室,随处可见各种“高大上”的智能实验和检测设备。例如,在1台小型圆度、圆柱度测量仪上,红宝石测头正在以极慢的速度围绕1根火柴棒大小的气门芯进行表面精密测试。卢方军表示,这台设备的测量精度可以达到1.5微米,在该实验室,类似的精密智能检测设备还有很多。

在消费者看来,发动机性能主要表现在动力、排放、油耗等几方面,但目前动力实验室与发动机有关的测试已多达200多项,特别是一些高精度的测试,不仅科技含量高、成本贵,各项测试标准也是苛刻到了极点。

例如,今年长安汽车刚投资建成了1座高原环境舱,可以模拟-40℃极寒环境,测定产品稳定性。另一个可靠性实验室,则能模拟100℃-900℃的高温状态,观测高温对排气系统的影响。

在一个用于测试的发动机缸体前,卢方军请记者摸一下缸体内壁,手感很光滑。但在高精度显微镜下,缸体内壁却显示出众多“不规则纹路”。是钢材质量达不到要求?

卢方军笑着解释,不规则纹路是用专门的珩纹机“雕刻”出来的,这是为了确保润滑油在缸体内产生最好的润滑效果,而不同发动机内部需要哪种纹路,则需要智能设备进行海量的计算。

在发动机喷雾燃油实验区域,在模拟发动机缸体的定容弹内,汽油以不同频次、不同距离、不同角度喷射出来,每秒拍摄5万张照片的高速摄像仪借助激光进行全程记录,最终通过采集的数据,可以计算出发动机最佳的喷油状态,从而大大提高发动机热效率。这项实验设备投入高达上千万元,每一次实验花费达60万元。

“或许在一些人看来,我们有的实验显得有些‘划不来’,又或过于‘超前’。”卢方军表示,只有当企业的研发具备了一定的深度和高度,才会将实验做得更细、更严,从而引领产业技术持续发展。

配套开发一体化推进智能创新