发展工业互联网和智能制造 培育新增长点形成新动能

胶东在线8月9日讯(记者邬勇 通讯员刘志鹏)企业从海量聚集、爆发增长的内、外部数据提炼洞察,是推动企业创新变革、引领转型的重要驱动力。而在不确定性的环境中如何从庞杂数据源中筛选出针对企业自身和客户更具价值的数据,进而实现智能决策,对各行各业已是巨大挑战。7月26日,芝罘区工信局携手胶东在线“智能制造看烟台”媒体采访活动走进烟台冰轮集团有限公司,近距离探访"数字冰轮"在加快由冷热系统集成服务向智慧绿色能源系统集成服务转型进程中所取得的创新成果。

近年来,在政策、技术和市场的多重驱动下,冰轮集团制造和服务“数据”价值日益凸显,特别是与人工智能的融合发展,已成为企业未来实现数字化、网络化、智能化的重要发展战略。整体来说,冰轮集团战略落地的策略是构建共生——建设行业领先的智汇云平台(MICC),以“MICC平台、绿色智能铸造工厂、智能压缩机工厂”等项目建设为切入点,建立关键领域的数字化、自动化、智能化,打造以生态价值创造为中心、以产品技术创新和系统效率为根基、以MICC平台为核心的工业互联网,为产业生态赋能,用数字技术助推制造业转型升级。

不难发现,企业在数字化转型过程中面临的最大问题就是至今还存在着‘数据割裂’、‘数据孤岛’的现象。不少大型企业业务线庞杂、不同部门使用多种IT系统,这些系统之间又无法做到‘有效沟通’,自然难言将数据进行真正利用。因此,打破“数据孤岛” ,实现不同类别数据的有效融合,成为冰轮集团布局“数字冰轮”的重要环节。MCP是冰轮集团运营管理协同平台,重点解决企业经营管理信息化,为卓越运营提供基础平台的支撑。以整个MCP平台为中心,企业内部自顶向下,面向流程面向统一规则,从战略层、业务层、执行层对业务和组织进行了重新架构,实现了企业纵向集成,实施了“研究与开发管理RDM、营销与服务管理MSM、制造集成管理MIM、供应链管理SCM、全面质量管理TQM、人力资源管理HRM、财务集成管理FIM”共七大核心系统的协同运营平台构建,实现了数据标准化、流程标准化、业务的规范化;实现了全业务领域覆盖、供应链资源管理更加有效;实现物流、资金流、信息流的全面集成、协同、交互,财务业务一体化协同,公司产品交付周期下降了20%,客户满意度进一步提升到96%,综合效率提升了30%以上。

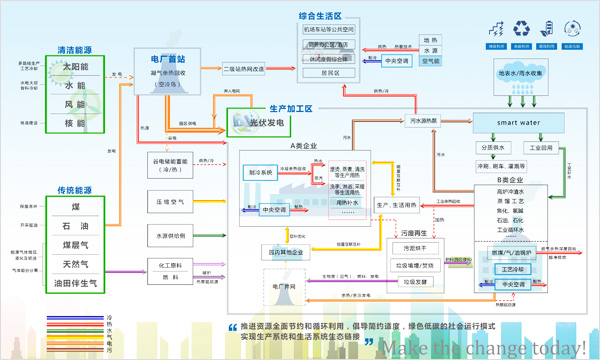

在“互联、数据、共享、平台、绿色”为特征的新工业时代,在云大物智移为特征的“四新经济”对企业发展提出了新的课题。在此背景下,冰轮集团重新确立了MCP2.0的新的发展定位,将云计算、物联网和公司的核心技术融合起来,提供新的成长空间。冰轮集团以“核心技术+IT/OT/CT/AI”,提供智慧能源解决方案和赋能平台,开启数字化转型新纪元。

“把‘数字化平台型企业转型升级’上升到战略高度,从组织机制、运行机制、实施路线等方面系统规划、设计、落地,通过“产品数字化、生产自动化、装备智能化、营销网络化、管理信息化、系统模块化”,建立关键领域的数字化、自动化、智能化,构建“数字冰轮。”“数字冰轮”从工业互联网平台和智能制造工厂两个维度实施,以MICC云平台为主线的工业互联网;以压缩机智能工厂、铸造智能工厂建设为主线的智能制造。以智能示范工厂为支点,统一到工业互联网平台架构下,构建升级版的MCP,实现纵向、横向、端到端的全域集成。”冰轮集团数字工业事业部产品总监赵馨智向记者介绍。

——建设行业领先的工业互联网MICC智汇云平台。通过MICC平台建设,实现基于互联网、物联网、大数据、云计算、AI等的商业生态转型和业务增长MICC是一个稳定、可靠的生态平台。

MICC平台“是云——边——端一体化”的工业物联网平台,实现对下游客户现场的设备数据采集和状态监测,对上层的业务应用提供数据服务,打通“虚拟”与“现实”的通道。平台涵盖了分析决策能力、产品能力、服务能力、物联网连接能力等业态运营能力。整个MICC平台具有贯穿多种业态的全生命周期端到端服务,通过把IT/OT/CT/AI思维和技术引入现有产品和服务,实现传统的解决方案增强。通过“智能+产品/服务”,产品作为平台的入口和功能的载体,使客户连接冰轮的体系。向客户交付的,不只是产品,还包括“云-网-端”的全栈式云服务,增强客户的粘性。通过数据打通和内外协同,能够做到“发现即服务”。当接到服务需求时,相关环节可以获取产品的设计、制造信息的追溯、以及维修、维保知识的标准作业指导;并且服务数据可以被全部环节共享,以便于后续的业务改进。客户接入云平台,享受整个平台体系的服务所带来的效益、增值和潜在需求的主动满足,能够促使客户在其设备的生命周期乃至后续商业过程中,最终会实现客户和公司的双赢。